پمپ اسکرو- پیچی یا دنده ای نوعی پمپ جابجایی مثبت بوده و برای انتقال مواد یک یا چند پیچ بهره میگیرد که ساختار کلی آن شامل دو قسمت اصلی است:

- موتور محرک( محرک اصلی)

- ساختمان اصلی پمپ

موتور حرک چرخشی مورد نیاز برای چرخش پیج محرک پمپ را فراهم می آورد که با یک شافت با موتور کوپل میگردد و فضای اندک میان این اسکرو و دیگر پیچ ها فرآیند مکش را ممکن می سازد. با قابلیت های مکش بالانر و همچنین عدم نیاز به سرویس مداوم آن، این پمپ را میتوان از بهترین پمپ ها برای کاربرد های بیشماری در نظر گرفت. پمپ اسکرو بدلیل توربلانت اندک جریان، کارایی بالا در هنگام کار با سیالات غلیظ، ارتعاش پایین، خودکار بودن، عدم وارد کردن هوا در حین حرکت سیال و کم صدا بودن بسیار مورد توجه هستند.

کاربرد پمپ اسکرو

انتقال سوخت، تزریق سوخت در فشار بالا، روانسازی و کابردهای هیدرولیکی. که این موضوع آن ها را سازگار با صنایعی همچون: صنایع دریایی، فرآوری سوخت، پتروشیمی، صنایع سنگین و….. هستند.

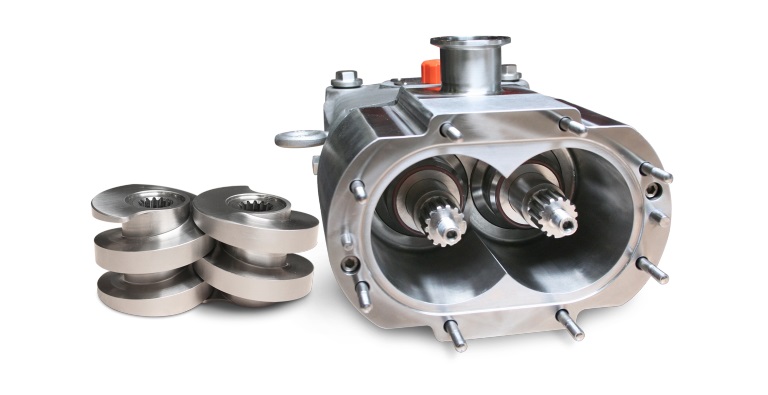

وظیفه اصلی پمپ اسکرو انتقال نفت از مخزن های زیرین کشتی به مخازن توزیع است. پمپ اسکرو در انواع و اشکال مختلفی ساخته میشوند اما معمول ترین نوع آن دارای 2 تا 3 پیچ است. فضای اندکی که میان شیارهای پیچ ها قرار دارد سیال را یه آسانی محبوس کرده و به جلو میراند. پمپی که تنها یک پیچ دارد پمپ تک پیج(single crew pump) نامیده شده و هنگامی که 2 پیچ در ساختارش باشد، پمپ جفت پیچ خوانده شده و بیشتر از آن نیز پمپ چند پیچی نامیده میشوند.

صرف نظر از نوع طراحی، پمپ اسکرو عموما اجزای زیر را داراهستند:

- پیچ محرک

- پیچ متحرک

- دریچه مکش

- محفظه ی سیل شده دوار

- پین دوال

- محفظه ی سیل شده ثابت

- بلبرینگ

- حلقه

- شافت متحرک

- چرخنده ی زمانبندی

آشنای با اجزای سازنده ی پمپ اسکرو

پیچ محرک (نر)

این قطعه یکی از عناصر چرخان پمپ پیچی است، که به پمپ اجازه کمک میکند سیال را در نرخ حجمی ثابتی در هر نقطه از محور چرخش انتقال دهد. پیچ مترح در یک سمت و چرخدنده ی زمانی در طرفی دیگر بسته شده اند و هنگام چرخش فضای کوچکی بین پیچ محرک و متحرک وجود داشته که سیال را در راستای زاویه چرخش به جلو میراند. این قطعه در واقع استوانه ای رزوه خورده است که از فلزاتی کشش پذیر ساخته شده اند. نقش اصلی پیچ محرک در پمپ، چرخاندن پیچ متحرک با یک قطعه اتصال میانی به نام چرخند ه ی زمانی است.

حرکت آهسته و یکنواخت پیچ محرک همراه با فضای کوچک میان پیچ متحرک باعث ایجاد اثر برشی پایین میشود. علاوه بر این باعث افزایش طول عمر کاری دستگاه میشود.

پیچ متحرک (ماده)

جنس آن بمانند پیچ محرک است و حرکت آن از چرخشی از توسط چرخدنده ی زمانی تامین میشود. جهت چرخش آن بر خلاف حرکت چرخش پیچ محرک است. این امر به ثابت نگه داشتن محیط خالی بین دو چرخدنده ی کمک کرده و سیال را گیر می اندازد و حرکت این دو پیچ سیال را بدون هیچگونه نشتی انتقال میدهد.

برای اینکه توازن هیدرولیکی در راستای محور مرکزی پمپ برقرار بماند، دو پیچ رزوه هایی در جهت مخالف یکدیگر دارند

چرخ دنده زمانی

چون پیچ های موجود در پمپ با فاصله ای بسیار اندک از یکدیگر حرکت میکنند، همیشه این احتمال وجود دارد که با یکدیگر تماس برقرار کنند که این امر منجر به تحلیل رفتن رزوه ها و کاهش بسیار زیاد فشار خروجی میگردد. اگر این حالت بدون تغییر باقی بماند نه تنها پمپ کارایی خود را به طور کامل از دست داده بلکه از لحاظ اقتصادی نیز بی ارزش شده و امکان قفل شدن پیچ ها بکدیگر نیز وجود دارد. بنابرین چرخدنده ی زمانی بمنظور جلوگیری از این وضعیت روی پمپ بسته میشود.

این قطعه به شکلی پیچ محرک را مچرخاند که مانع از هرگونه اتصال نر و ماده شود، حتی هنگامی پمپ هیچ سیالی درون خود ندارد. در پمپ های سه محوره دو پیچ در کنار قرار گرفته و پیچ مرکزی نیروی محرکه ی لازم را فراهم میکند و در این حالت نیازی به چرخدنده زمانی نیست.

درگاه های مکش و تخلیه

پمپ اسکرو، درگاه های تخلیه و مکش متفاوتی در مسیر عبور سیالات به سمت دهانه ی تخلیه اصلی دارند. این دریچه ها به شکلی طراحی گشته اند تا هنگامی که پمپ از متوقف میگردد میزان متناسبی سیال را در خود نگاه دارد. این امر باعث میشود پمپ هنگامی که شروع به کار میکند مقداری سیال اولیه در خود داشته باشد یا بالاصطلاح خشک کار نکند حتی هنگامی در مکش اولیه خود هیچ ماده ای را به درون خود وارد نسازد. دریچه ی ورودی تحت تاثیر خلا جزئی قرار دارد که در اثر اختلاف فشار بین دریچه ی مکش و درگاه ورودی ایجاد میشود.

این خلا جزئی، فشار لازم برای هل دادن سیال را به جلو فراهم آورده و آنرا میان فضاهای خالی میان دو پیچ گیر می اندازد. از طرفی دیگر فشار در خروجی پمپ بسیار بالا بوده و به هرچه بیشتر بیرون راندن مواد کمک بسیاری میکند. بدین طریق ویسکوزیته ی موجود در سمت تخلیه ی سیال همواره بیشتر از درگاه مکش است.

ساختار و نحوه ی عملکرد پمپ دنده ای

خط رگلاتور

در حالت کلی تمام پمپ های جابجای مثبت حتی در صورت بسته بودن دریچه ی تخلیه ایجاد فشار میکنند که میتواند منجر به آسیب های جدی شود، مانند از کار افتادن کامل پمپ و ادوات متصل به آن و حتی میتواند صدمات جانی نیز بهمراه داشته باشد. برای جلوگیری از چنین رویدادهایی این دسته از پمپ های همگی به خط رگلاتور( دریچه تخلیه ی ایمنی) مجهز هستند. روش دیگر از بین بردن فشار مضاعف در پمپ بازگردانی سیال از دریچه ی تخلیه به داخل پمپ میباشد.

یاتاقان

در پمپ هایی که به حالت عمود سوار میشوند یاتاقان بالایی تحت فشار زیادی قرار میگیرد که نیروهای محوری و شعاعی نیز در هنگام کارکرد پمپ به آن اضافه میشوند. از طرفی دیگر یاتاقان پایینی فشار کمتری را متحمل شده و وظیفه ی اصلی آن حفظ ترازمندی اجزا در جای خودش است. در پمپ های افقی هر دوی یاتاقان های چرخان و لغزان تحت تاثیر هیچ فشار ی در هنگام کارکرد پمپ نیستند. علت از این امر ناشی میگردد که نیروهای محوری و شعاعی یکدیگر اثر یکدیگر ر خنثی میکنند.

سیل ثابت و چرخان

پمپ اسکرو با یک جفت سیل مکانیکی (یکی در هرطرف) متصل شده اند; تا به صورت صفحه ای سیل شده بین سمت خشک پمپ و سیال درون آن عمل کند. این عمل یاتاقان و چرخدنده ی زمانی را جدا از یکدیگر و در یک سمت پمپ نگاه میدارد در حالی که یاتاقان و شافت در سمت دیگر اتصال دارند.

هر سیل مکانیکی هنگامی که 6 تا 8 قطره در ساعت نشتی دارد باید به سرعت تعویض شود. اگر این عمل به موقع انجام نپذیرد نشتی بیشتر و بیشتر شده و به پمپ صدمه میزند. هنگام جایگزینی سیل مکانیکی باید جانب احتیاط را رعایت نمود; تماس مستقیم با سطح کربنی سیل میتوان آن صدمه وارد آورد.